Unternehmen

Wir haben Leidenschaft für unsere Produkte und Aufmerksamkeit für die tatsächlichen Bedürfnisse unserer Kunden. Unser technisches Wissen ist die Basis für effektive Partnerschaften mit unseren Kunden, Lieferanten, Partnern und Kooperationspartnern.

GESCHICHTE

TRIA produziert seit 1954 Schneidmühlen für die Zerkleinerung von Kunststoffen. In der nunmehr dritten Generation ist das Familienunternehmen mit der Kunststoffbranche gewachsen.

Die anfänglichen Schwerpunkte im Bereich Folienextrusion, Thermoformen und Blasformen haben dazu geführt, dass TRIA auch heute ein führender Hersteller von Mühlen in diesem Bereich ist. Darüber hinaus bietet TRIA Schneidmühlen für ein breites Spektrum von Anwendungen in der Kunststoffverarbeitung an.

Technische Innovationen und ein hoher Qualitätsstandard sichern unseren Kunden große Anlagensicherheit bei sehr geringen Kosten. Neben unserem europäischen Produktionsstandort und Zentrale in Cologno Monzese ist TRIA mit eigenen Niederlassungen auch in China, USA, Brasilien und natürlich auch Deutschland vertreten. In Sao Paulo werden die Mühlen lokal gefertigt mit europäischen Qualitätsstandards.

Mit der Mühle als Kernkompetenz können wir zahlreiche kundenspezi_sche Lösungen und Komplettanlagen liefern. Wir haben die schlüsselfertige Lösungen für Sie – ob Zentralanlagen, Randstreifensystem oder Post-Consumer.

TRIA NOW & THEN

Since 1954, TRIA has specialized in the design and manufacturing of rotary knife granulators and grinding systems for in-line and centralized recovery of plastics scraps. Our main objective is the design and manufacturing of granulators, systems and solutions which meet the high egciency and safety requirements speci_c to plastics transformation. We strive for excellence in creating outstanding products and providing exceptional customer service.

Qualität und Erfahrung

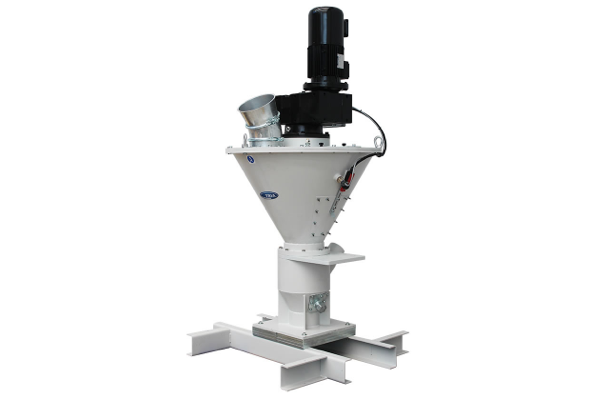

GROSSE SIEBFLÄCHE – HOHER DURCHSATZ

Leistungen: TRIA Schneidmühlen haben eine Siebfläche von 50 % des Rotorschneidkreises. Diese Fläche gewährleistet eine hohe Durchsatzleistung und kurze Verweilzeit des Mahlgutes in der Mahlkammer. Daher ist die Geräusch- und Staubbelastung gering.

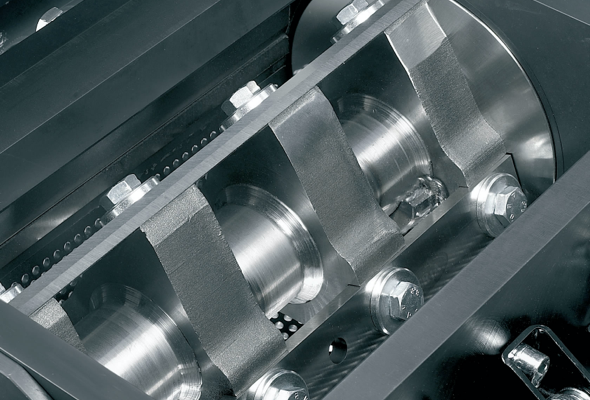

MESSEREINSTELLUNG

Kurze Stillstandzeiten: TRIA Schneidmühlen verfügen über voreinstellbare Messer. Die mitgelieferte Einstelllehre hilft bei der korrekten Voreinstellung aller Messer. Somit wird die Stillstandszeit der Mühle auf ein Minimum reduziert und schwierige Einstellarbeiten in der Mühle entfallen.

HOCHWERTIGE MATERIALIEN

Gehärtete Mahlkammern erhöhen die Lebensdauer: Insbesondere die Mahlkammern werden bei Messermühlen stark strapaziert. TRIA hat die Mahlkammern mittlerweile bei allen Modellen der 20-er, 30-er und 42-er Serie schon in der Standardversion mit gehärteter OberHäche ausgestattet. Entsprechende Lösungen bieten wir natürlich auch bei Sieben und Messern an.

MAHLGUTQUALITÄT

Voreinstellbare Messer für beste Mahlgutqualität über die gesamte Laufzeit: Unsere Ingenieure achten bei den Maschinenentwicklungen streng darauf, dass unsere Mühlen jederzeit einen optimalen Spalt zwischen Rotor- und Statormessern sowie den optimalen Abstand zur SieboberHäche bieten können. So ist jederzeit der beste Schneidprozess gewährleistet. Sie erhalten ein erstklassiges, homogenes Mahlgut mit sehr geringem Feinanteil. Mit bester Schnittqualität lässt sich die zu installierende Motorleistung reduzieren und eine geringere mechanische Belastung der Mühle erreichen.

GEKÜHLTE MAHLKAMMERN

Heiße Materialien problemlos verarbeiten: Alle TRIA-Mühlen ab der 30-er Serie sind mit Anschlüssen zur Kühlung der Mahlkammern ausgestattet. So bieten wir allen Kunden, die sehr heiße Materialien inline verarbeiten müssen, die Möglichkeit, ihren Mahlprozess ohne Schwierigkeiten durchzuführen. Die Kühlung unterstützt die Reduzierung des Messerverschleißes, verhindert ein Verkleben von heißen Teilen in der Mahlkammer. Diese Lösung ist auch bestens für das Vermahlen von sehr temperaturempfindlichen Materialien geeignet.

GERINGER ENERGIEVERBRAUCH

Präzisionslager und schwere Riemenscheiben: Alle TRIA-Schneidmühlen sind mit großzügig dimensionierten Lagern ausgerüstet, die direkt am Mahlkammergehäuse angeflanscht sind. In

den Verbindungen mit großen, schweren Riemenscheiben kann die kinetische Energie optimal zum Vermahlen des Kunststoffes eingesetzt werden. Das ermöglicht den Einsatz von Motoren mit geringer installierter Leistung und den Verzicht auf eine weitere Riemenscheibe. Das Ergebnis sind geringste Kosten je kg Mahlgut.

GERINGE BETRIEBSKOSTEN

Hoher Durchsatz + geringer Wartungsaufwand + geringer Energiebedarf = dauerhaft geringe Betriebskosten: Die Summe aller technischen Vorteile, wie große Siefläche, einfache und schnelle Wartung und Instandhaltung, verschleissgehärtete Varianten und geringer Energieverbrauch ist eine Mühle mit sehr geringen Betriebskosten über die gesamte Lebensdauer.

SICHERHEIT

Unsere Mühlen und Anlagen entsprechen den aktuellen Sicherheitsvorschriften in Europa. Weitere internationale Vorschriften werden laufend geprüft und im Fertigungsprozess berücksichtigt. Mit über 50 Jahren Erfahrung im Maschinenbau ist die permanente Prüfung von internationalen Sicherheitsvorschriften einer der wichtigsten Bestandteile unserer täglichen Arbeit.

DOWNLOAD

ISO-Zertifikat